Система управления PLC осуществляет управление в реальном времени плотностью, давлением, захватом кнопки и полевым устройством на поле обогащения угля. Станции ПЛК системы обогащения угля, системы основной промывки, системы обогащения, системы фильтр-пресса и других вспомогательных производственных систем образуют сеть уровня оборудования цеха; этот уровень использует самую распространенную в настоящее время в мире технологию шины PROFIBUS. В качестве аппаратной платформы для системы автоматизации углеобогатительной фабрики используется современная система управления серии NA-400 компании Atekon Technology Co., Ltd. и Industrial Ethernet.

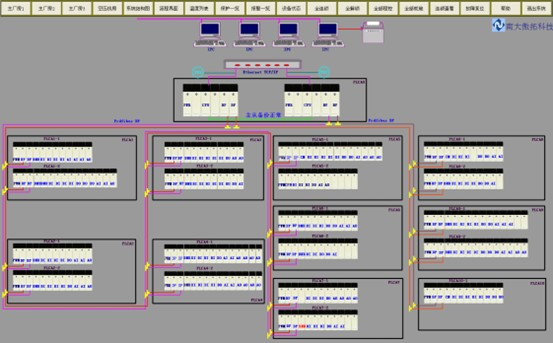

Схема топологии сети шкафа ПЛК системы управления промывкой показана на следующем рисунке.

Общезаводская централизованная система управления (включая замкнутый цикл) оснащена следующими станциями ПЛК:

(1) Станция ПЛК системы управления сортировкой тяжелого и среднего угля: Находится в помещении распределения электроэнергии главного здания завода, включая шкаф ПЛК главной станции № 0 DP и шкафы ПЛК подстанций № 1 и № 2 DP, который в основном контролирует сортировочный грохот рядового угля, резервуар для мелкой фракции тяжелого угля, сортировочный грохот, магнитный сепаратор, центрифугу блочного рафинированного угля, насос комбинированной среды, насос разбавленной среды, ленточную машину, скребковую машину и другое оборудование в главном здании завода и обнаруживает соответствующие сигналы. Она также регулирует и управляет шунтированием и автоматическим пополнением воды 5 шунтирующих коробок и 13 автоматических регулирующих клапанов;

(2) Станция PLC системы тяжелой среды ила: Находится в помещении распределения электроэнергии главного здания завода, включая шкаф PLC подстанции №3 DP, который в основном управляет оборудованием для сортировки шламового угля менее 13 мм;

(3) PLC станция системы разделения гидроциклонов: Находится в помещении распределения электроэнергии главного здания станции, включая шкаф ПЛК подстанции № 4 DP, который в основном управляет оборудованием для сортировки угольного шлака менее 0,5 мм;

(4) PLC станция системы подготовки рядового угля: Находится в помещении распределения электроэнергии цеха обогащения угля, включая шкафы PLC подстанций №5 и №6 DP, которые в основном контролируют 13 питателей угля, ленточные конвейеры, скребковые машины, канализационные насосы, удалители железа ленточной транспортной машины, сортировочные грохоты и другое оборудование и обнаруживают соответствующие сигналы;

(5) Станция PLC системы обогащения и хвостового угольного фильтр-пресса: Находится в помещении распределения электроэнергии цеха фильтр-пресса, в основном контролирует систему фильтр-пресса хвостового угля и связанные с ней насосы, ремни и скребки;

(6) Станция PLC системы хранения и транспортировки неполноценного угля и гангы: Находится в помещении распределения электроэнергии в верхней части склада некачественного угля, включая шкаф PLC подстанции №7 DP, в основном контролирует и обнаруживает оборудование, такое как ремни.

(7) Станция PLC системы хранения и транспортировки неполноценного угля и блочного угля: Находится в помещении распределения электроэнергии в верхней части склада угля, включая шкаф ПЛК подстанции № 8 DP, который в основном управляет и определяет оборудование, такое как ремни.

(8) Станция PLC воздушного компрессорного отделения: Находится в помещении распределения электроэнергии воздушного компрессорного цеха, включая шкафы ПЛК подстанций №9 и №10 DP, в основном управляет вентилятором низкого давления и определяет температуру оси.

Вышеупомянутая главная станция ПЛК, компьютерная станция управления мониторингом верхней системы мониторинга и станция сбора данных обмениваются данными через Ethernet или оптическое волокно, образуя сеть уровня управления. Полевой уровень использует шину PROFI-BUS. Система шины состоит из технологии передачи данных, протоколов технологии связи, общих и специальных направляющих. Поскольку PROFIBUS имеет единый протокол связи и на его основе разработаны различные общие руководства по применению и специализированные руководства по применению, PROFIBUS может широко использоваться на уровне полевых устройств каждого технологического участка углеобогатительной фабрики.

В качестве централизованного контроллера всей установки был выбран резервный CPU401-0501 высокопроизводительного программируемого логического контроллера серии NA400 производства Atekon Technology. В системе использовалось большое количество E3 и частотных преобразователей с коммуникационными интерфейсами Devicenet, поэтому для сетевого управления был выбран коммуникационный модуль CMM401-0106 серии NA400 компании Atekon Technology. Защита от натяжения каната, отклонения, срыва и блокировки различных типов ремней в системе собирается через шину Dupline, а для связи с главной станцией был выбран модуль связи CMM401-0411 с последовательным портом серии NA400 компании Atekon Technology, и сигналы защиты на месте собираются в режиме реального времени, что значительно повышает надежность системы и безопасность производства.