Применение ПЛК серии NA400 в проекте реконструкции и расширения обогатительной фабрики компании China Coal Group Shanxi Jinhaiyang Energy Co.

Целью обогащения угля является удаление вредных веществ из сырого угля механическими методами, получение товарного угля, отвечающего требованиям качества, и удовлетворение требований к качеству различных промышленных углей. В последние годы отрасль обогащения угля в нашей стране развивается быстрыми темпами, увеличивается количество обогатительных фабрик, а технология обогащения угля становится все более совершенной. Но проблем по-прежнему много. Благодаря постоянному развитию компьютерных технологий, технологий автоматического управления, технологий распределенного управления, ПЛК и других высоких технологий, был заложен прочный фундамент для автоматизации обогащения угля.

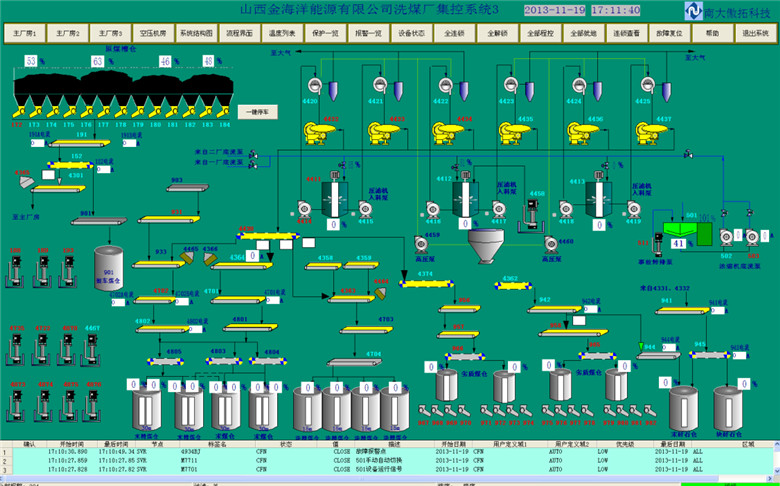

Место реализации проекта находится в индустриальном парке "Золотой океан" компании China Coal Gold Group в городе Бэйчжоучжуан, уезд Шаньинь, город Шуочжоу, северо-западная Шаньси. Проект представляет собой обогатительную фабрику с мощностью переработки 12 миллионов тонн угля в год, использующую комбинированный процесс циклона тяжелой среды и фильтрации под давлением. Как показано ниже:

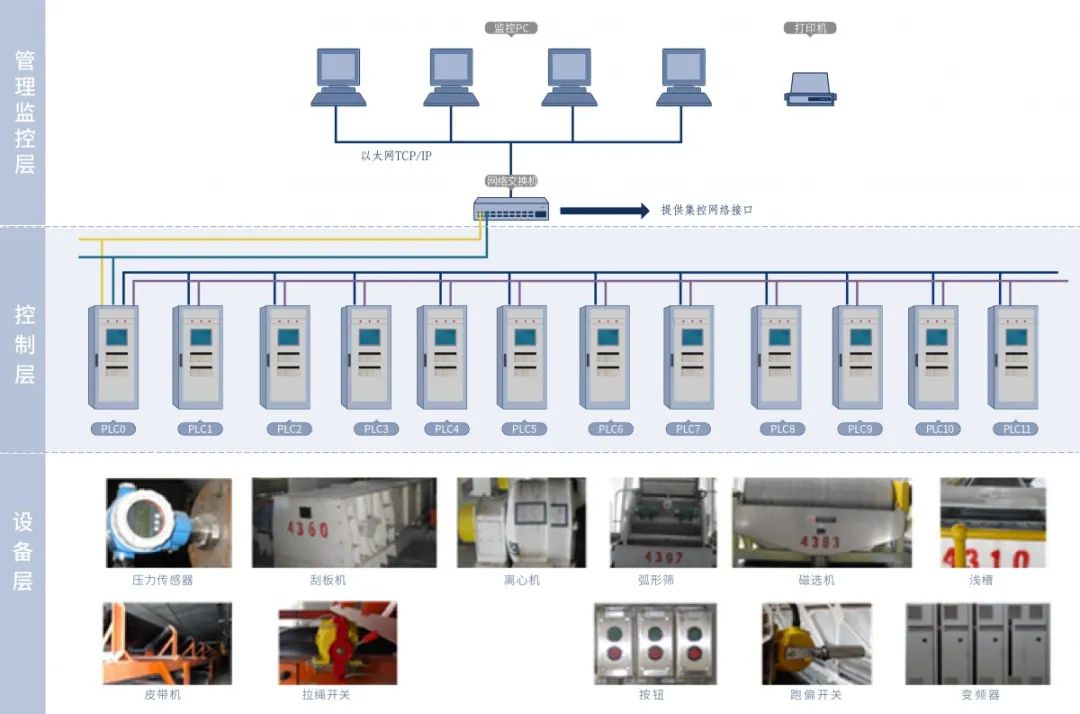

В качестве основы проекта используется программируемый контроллер серии NA400. С одной стороны, главная компьютерная платформа связывается с ПЛК через Ethernet, получает команды управления от оператора, выполняет запуск и остановку общезаводского оборудования и настройку параметров процесса. С другой стороны, через Ethernet различные показатели продукции и параметры производственного процесса могут быть переданы в диспетчерскую. Таким образом, весь рудник может равномерно распределить человеческие и материальные ресурсы и обеспечить безопасное и эффективное производство.

Конфигурация и описание системы

Данная система включает в себя систему распределения электроэнергии, систему управления ПЛК, систему мониторинга главного компьютера и систему полевого оборудования.

Блок-схема системы показана ниже.

1. Система распределения

Реализует подачу питания на различные шкафы ПЛК, ленточные конвейеры, скребки, насосы и датчики. Шкаф распределения питания показан ниже:

Распределительный шкаф

2.Система управления ПЛК

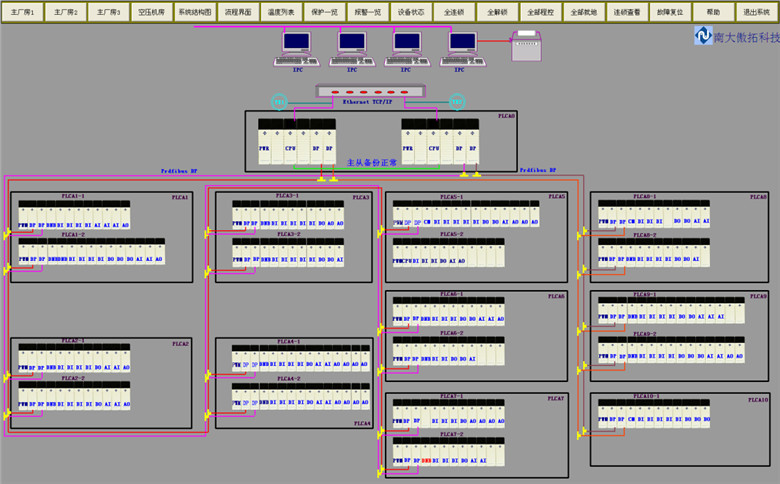

Система управления PLC обеспечивает контроль плотности, давления, сбора кнопок и управления оборудованием на месте в режиме реального времени. Станции PLC системы сырого угля, основной системы промывки, системы концентрации, системы фильтрации под давлением и других вспомогательных производственных систем образуют сеть уровней оборудования цеха. В этом слое используется самая распространенная на сегодняшний день в мире технология шины PROFIBUS. В качестве аппаратной платформы системы автоматизации углеобогатительной фабрики используется самая современная система управления серии NA-400 и промышленный Ethernet компании Nanda Automation Technology Co., Ltd. Схема топологии сети шкафа ПЛК системы управления промывкой показана на следующем рисунке:

Общезаводская централизованная система управления (включая замкнутый цикл) оснащена следующими станциями ПЛК:

(1) ПЛК-станция системы управления сепарацией тяжелой среды сырого угля >>>.

Расположена в помещении распределения электроэнергии главной станции, является шкафом ПЛК главной станции № 0 DP и шкафом ПЛК подстанций № 1 и № 2 DP. В основном контролирует грохот сортировки сырого угля, тяжелый средний мелкий желоб, промежуточный грохот, магнитный сепаратор, центрифугу для блочного угля, насос смешанной среды, насос тонкой среды, ленточный конвейер, скребок и другое оборудование на главной станции и соответствующие сигналы обнаружения. Она также управляет отводом и автоматическим пополнением воды из 5 отводных коробок и 13 авторегулирующих клапанов.

(2) Станция ПЛК системы тяжелой среды >>>

Расположенная в помещении распределения электроэнергии главной станции, она представляет собой шкаф ПЛК подстанции № 3 DP, который в основном управляет оборудованием для разделения угля толщиной 13 мм и менее.

(3) ПЛК станции гидроциклонной сепарационной системы >>>>

Расположена в помещении распределения электроэнергии главной фабрики, это шкаф ПЛК подстанции № 4 DP, который в основном управляет оборудованием сортировки конечного угля менее 0,5 мм.

(4) PLC станция системы подготовки сырого угля >>>.

Расположена в помещении распределения электроэнергии цеха обогащения угля, в шкафах ПЛК подстанций ДП № 5 и 6. Она в основном контролирует и обнаруживает соответствующие сигналы 13 угольных питателей, ленточных конвейеров, скребковых машин, канализационных насосов, железоудалителей ленточных конвейеров, классификационных грохотов и другого оборудования.

(5) PLC станция системы концентрации и фильтрации давления хвостового угля >>>.

Расположена в помещении распределения электроэнергии цеха фильтр-прессов, в основном контролирует систему фильтр-прессов для хвостового угля и связанные с ней насосы, ремни и скребки.

(6) Станция PLC системы хранения и транспортировки некачественного угля и гангы>>>.

На крыше бункера для некачественного угля расположено помещение для распределения электроэнергии. В шкафу ПЛК подстанции №7 DP в основном осуществляется контроль и проверка ремней и другого оборудования.

(7) Станция ПЛК для системы хранения и транспортировки конечного угля и кускового угля>>>.

В верхней части угольного бункера имеется помещение для распределения электроэнергии. В шкафу ПЛК подстанции ДП №8 в основном осуществляется контроль и проверка ремней и другого оборудования.

(8) Станция ПЛК в воздушном компрессорном отделении>>>

Расположена в помещении распределения электроэнергии воздушного компрессорного цеха и является шкафом ПЛК подстанций ДП № 9 и № 10, в основном управляет вентилятором низкого давления и определяет температуру шахты.

Главная станция ПЛК, компьютерная станция мониторинга и управления верхней системой мониторинга и станция сбора данных обмениваются данными через Ethernet или оптическое волокно, образуя сеть уровня управления. На полевом уровне используется шина PROFIBUS. Система шины состоит из технологии передачи данных, протоколов технологии связи, общих и специальных правил.

В проекте выбран резервный ПЛК на базе высокопроизводительного программируемого контроллера NA400: CPU401-0501 в качестве централизованного контроллера всего завода. Среди них в системе используется большое количество E3 и инверторов с коммуникационным интерфейсом Devicenet. Для сетевого управления выбирается коммуникационный модуль CMM401-0106 серии NA400. Защита различных типов ремней в системе, таких как тяговый канат, отклонение, срыв и блокировка, собирается через шину Dupline. Модуль последовательной связи CMM401-0411 в серии South NA400 выбран для связи с ведущей станцией для сбора сигналов защиты в реальном времени, что значительно повышает надежность системы и безопасность производства.

3. Система мониторинга на главном компьютере

Верхний компьютер состоит из одной станции инженера и трех станций оператора. Выберите конфигурационное программное обеспечение IFIX компании GE и используйте промышленный Ethernet для осуществления связи между полевым контроллером и 4 хост-компьютерами для настройки системы.

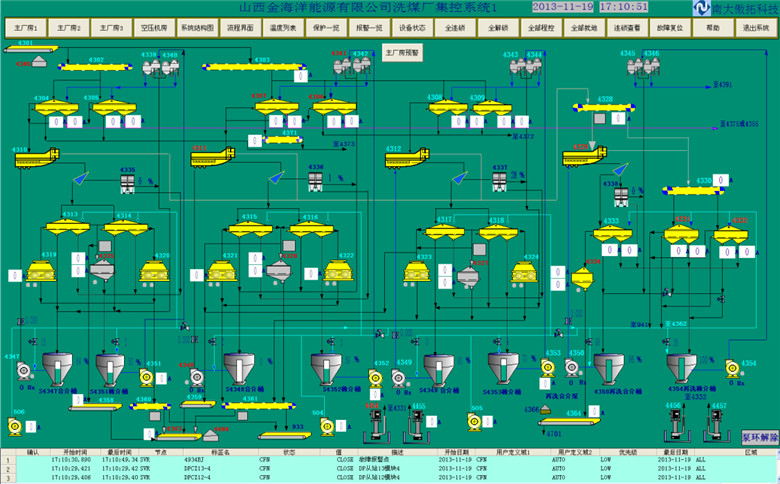

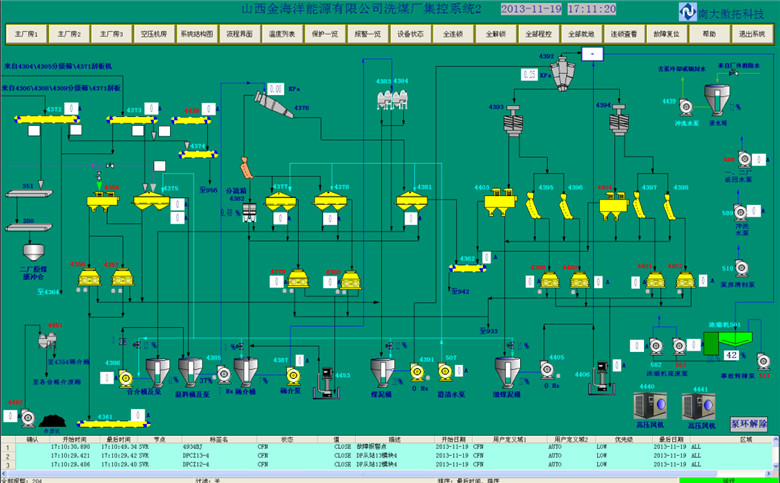

Основные экраны включают:

① Интерфейс главного цеха 1

② Интерфейс главной мастерской 2

③ Интерфейс системы хранения и транспортировки

С помощью автоматизированной централизованной системы управления можно не только контролировать системы субконтроля в централизованной диспетчерской, но и использовать программное обеспечение для мониторинга, отладки и программирования системы. Сокращается объем технического обслуживания и ремонта оборудования, снижается нагрузка на обслуживающий персонал.

С момента ввода системы в эксплуатацию оборудование работает хорошо, а вся система не давала сбоев. Она получила единодушную оценку руководителей и операторов центра обогащения угля.